钢板预处理线(喷漆烘干抛丸)

钢板预处理线(点击进入钢板抛丸清理机视频)

交付:

8周+

技术:

抛丸

行业:

轻型/中型

工序:

嵌入式

优点

持续抛丸

高效的抛丸器

通用的输送技术

流程安全性高

特点

- 整体解决方案

- 所有组件使用一个供应商

- 经过验证的能力 - 行业领导者

- 优质的组件

- 成熟的技术

- 量身定制 - 灵活的布局

- 轻松集成到现有制造流程

- 广泛的系统尺寸和设备选型

应用

- 去除锻麟和铁锈

- 增加表面粗糙度

钢铁产品的防腐蚀

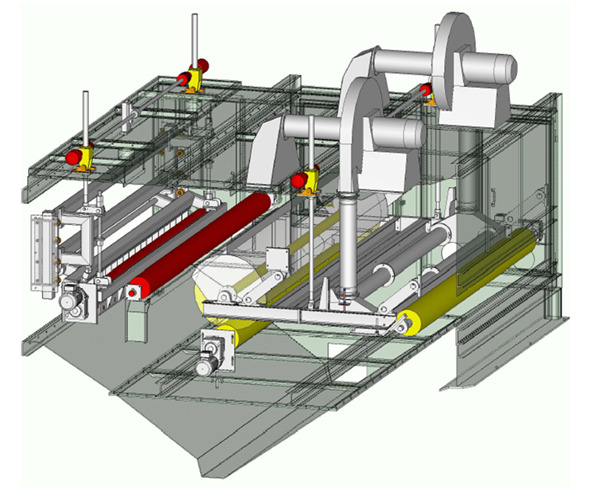

预处理线将工件(如钢板、型材、管道或钢结构件)的加热(干燥)、抛丸、涂层和干燥结合在一条自动生产线中。

当在抛丸和最终涂层之间存在漫长的制造或储存时间时,预处理线将成为理想选择。为了防止生锈复发,应用焊接底漆以提供数周的耐腐蚀性。

板材宽度可达 6000mm,通过速度从 1.0 米/分钟到 8.0 米/分钟不等。

一站式提供您所需的一切

基于预处理线的不同应用领域,淳九为各种不同用途开发了多种选择。

凭借在该领域的多年经验,淳九为综合钢铁和预处理线提供定制解决方案:凭借我们出色的工程技术,我们根据您的要求为您的工件设计系统,以确保达到所需的质量水平,同时

优化工艺和成本。红外预热器、直火预热器水、和碎屑排放装置热风炉、用于输送湿涂产品的板式输送机装载/卸载、传送输送机板式转运车、VOC 控制设备集成、喷漆室喷漆设备供应和集成机电安装、工厂调制解调器支持检查和维护服务合同、现有装置的现代化等。

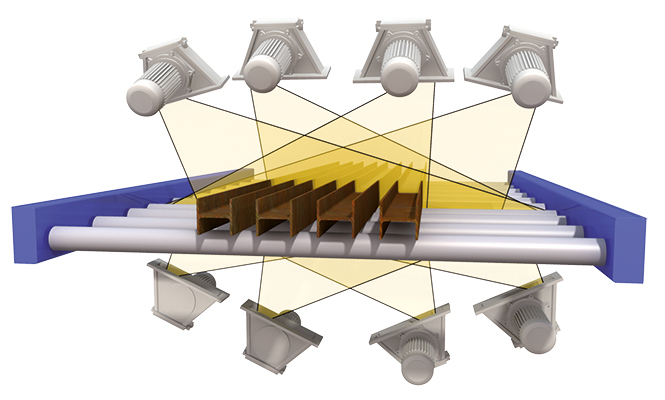

预处理线主要部件

- 横向输送机

- 入口辊道输送

- 预热炉

- 辊道输送式抛丸机

- 抛丸集尘器

- 喷漆室

- 输漆系统

- VOC 系统过滤器

- VOC 系统(喷漆房废气处理系统)

- 干燥室

- 板式输送机

- 出口辊道输送

- 横向输送机

工序流程

工件沿辊道输送机入口移动到预热器中。在抛丸机中开始工作前将它们干燥并加热。抛丸后,在喷涂室中施加涂层,然后将成品工件移动到干燥室中。板式输送机将部件朝向辊道出口输送。它们在那里被移除,或通过横向输送机送入下游物流系统。

辊道输送机入口

第一部分是入口辊道输送机。钢板和型材在此交付,然后送入处理过程。该入口辊道输送机可配备横向输送机,以优化效率或将其连接到物流系统。

预热器

用于去除残留水分。通常位于抛丸机的上游,以确保工件在进入抛丸室之前是干燥的。产品还会被加热,以达到必要的温度,从而确保底漆快速干燥。

预热器位于抛丸机前方,意味着板材或型材需要更长的时间才能到达喷涂室的入口。

这可以平衡不可避免的温度峰值并避免损坏底漆。

优势

- 最大限度地将热量传递到材料,同时消耗最少的气体:长管式燃烧器(直接通过预热器的燃烧棒,带有数百个单独的火焰)对工件直接冲击,结合通过高温风扇同步高速热风循环(约 250°C)

- 可变数量的可控长管式燃烧器易于调节加热性能,并因此避免预热器过长

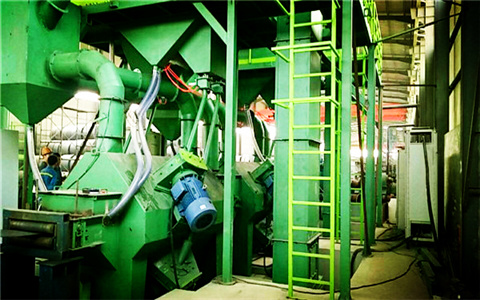

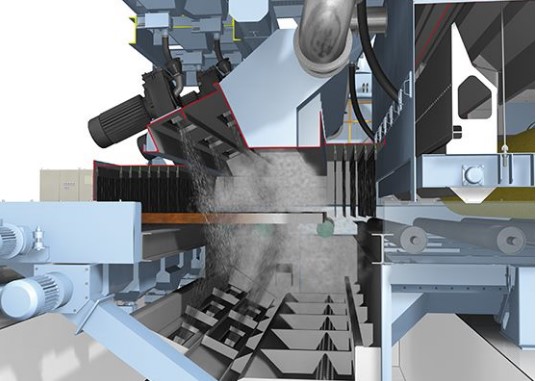

抛丸机

辊道输送式抛丸机是预处理线中的关键设备。工件(板材、型材或管材)穿过抛丸机以去除铁锈和氧化皮。所有设备都配备了易于维护的高效 HAOPIN 抛丸器。根据具体要求,可以改变抛丸器及其位置,可在安全工艺中对工件进行全面清洁,确保表面光洁度符合国际公认的 ISO 8501-1 制备等级。

对于高级腐蚀防护,通常需要抛丸清理至制备级 Sa 2.5。在某些情况下可能需要 Sa 3,这需要显著降低工作速度(约 50%)。

圆钢丸料通常用于获得约 Rz40-80μm 的表面粗糙度。

抛丸和涂层

淳九为预处理线开发了全面的抛丸机系列,都可以无缝集成到定制生产线中。

G型辊道输送式抛丸机

这款带有直轮的通用设备可处理金属板和型材,主要用于钢结构或钢铁制备行业。

HD型辊道输送式抛丸机

这款高性能设备配有成一定角度安装的抛丸器,进料速度快,维护周期长,用于钢结构和钢铁制备行业,可处理金属板材、管道和钢结构件。

S型辊道输送式抛丸机

此设备特别设计为平板抛丸机,专用于大型造船厂或轧钢厂,其中抛丸性能最大化和易于维护是绝对必备特性。

板材宽度可达 5000mm,通过速度从 1.0 米/分钟到 8.0 米/分钟不等。

喷涂系统

我们使用特制大容量无气喷涂泵。高排量的无气喷涂泵确保了较低的泵频率,从而使得密封元件的磨损量降至最小。

这种涂层是迄今为止整个防腐系列中最昂贵的子工艺,但是,其精确控制涂层工艺的能力可以使主要防腐线每年节省的资金达到 6 位数。

即使涂层厚度公差略微降低,也意味着能够在涂料的使用上实现重大节省。淳九喷涂系统可以实现令人难以置信的 2μm 的板容差。

工件识别

操作员为工件选择正确的设置(为特定客户预先编程)。这决定了是喷涂拉拔法工艺更适合工件种类,还是推动工艺更适合工件种类。然后通过反射光传感器识别工件,该传感器与喷涂桥一起振荡。同时,通过高分辨率水平光栅测量工件的高度。

与其他系统不同,喷涂桥和工件识别传感器的驱动器位于实际喷涂室的前方,位于清洁区域。这确保了传感器不会随着时间的推移而被涂料喷雾污染,并且其功能不会受到损害。

喷涂技术

识别的工件数据(位置、宽度、高度等)保存在喷涂系统 SPS 中。基于该智能工件识别技术,可以使用各种喷涂程序。

这是将极其严格的公差纳入涂层厚度均匀性的唯一方法。

涂层和干燥

淳九高性能系统中的上部和下部喷涂桥通常各自配备 4 个喷嘴,以覆盖较宽的喷涂区域。喷涂桥能够以最大 2 米/秒的速度移动,在偏离点制动,并且通常每天 24 小时向另一个方向加速。

处理过度喷涂

淳九使用喷涂室,振动器安装在喷涂室的上游。这意味着喷涂室主要由光滑的平面墙壁组成。喷涂室内侧完全涂有特氟隆薄膜,过度喷涂的涂料在干燥后可以轻松地从这种薄膜上清除掉。根据设备的尺寸,可以通过涂有特氟隆薄膜的预过滤器从一侧或两侧除去过度喷涂的涂料。使用这种创新的系统,可以避免在清洁墙壁时设备长时间停机。

只有这样,各种剩余的(基本干燥的)涂料粉尘才能进入过滤系统。该系统配有特殊的特氟隆涂层滤芯,可确保从废气中长期除尘,使残留粉尘 ≤ 2mg/m3³。

如果使用溶剂型涂料,这些释放气体自然不会被滤尘器过滤掉。这里可以使用热、催化或活性炭过滤系统(VOC 系统)。

干燥室和板式输送机

经过防腐处理的钢板和型材在此连续干燥。干燥室可以使用预热器产生的废气加热,因此,即使是干燥时间长的涂料(例如水基涂料)也可以快速干燥。大量空气的额外循环加速了干燥过程。如果预热器不需要全年运行,您也可以使用自给自足的加热系统作为替代或添加。

工件通过板式输送机输送通过干燥室。喷涂区域与板式输送机之间的最大可能距离减少了过度喷涂导致的不可避免的污染。为了防止薄板弯曲,在上游设置升降辊道,以平衡高度差并确保板材平稳地转移到横向输送机上。这些板材仅位于横向输送机的支撑点上,与工件的接触点非常少。因此,湿底漆基本上不会被破坏。

干燥室的长度根据涂料的类型、涂层厚度和通过速度而变化。

选择正确的驱动器至关重要,因为负载可能非常高。正确的驱动轴布局、驱动和传动比将确保板式输送机的均匀运行。

出口辊道输送

最后一部分是出口辊道输送。经过预处理的钢板和型材在这里输出。

辊道出口可以配备横向输送机,以优化效率或将其连接到物流系统。